Le marché automobile européen traverse une période de transformation sans précédent. Entre 2020 et 2024, le prix moyen d’une voiture neuve en France a bondi de 6 800 euros TTC, soit une augmentation de 24 %. Cette flambée tarifaire a des conséquences directes sur le pouvoir d’achat des ménages et sur la dynamique du secteur. Les ventes de véhicules neufs ont chuté de 22 % sur la même période, passant de 2,21 millions d’unités en 2019 à seulement 1,72 million en 2024. Face à cette situation, constructeurs et consommateurs s’interrogent : qui est réellement responsable de cette escalade des prix ? Les normes environnementales sont-elles les seules coupables, comme l’affirment certains dirigeants du secteur ? Une analyse approfondie révèle une réalité bien plus complexe, où se mêlent contraintes techniques, stratégies commerciales et bouleversements industriels profonds.

La crise des semi-conducteurs et son impact sur les tarifs automobiles

La pénurie mondiale de semi-conducteurs, amorcée dès 2020, a profondément ébranlé l’industrie automobile. Cette crise sanitaire a mis en lumière la dépendance critique du secteur vis-à-vis des composants électroniques, dont la disponibilité conditionne désormais la production de véhicules modernes. Les constructeurs ont dû faire face à des arrêts de chaînes de montage, des reports de livraisons et, inévitablement, à une hausse des coûts de production répercutée sur les prix finaux.

Pénurie de puces électroniques : de TSMC à STMicroelectronics

Les fondeurs mondiaux comme TSMC, Samsung et STMicroelectronics ont été submergés par une demande explosive provenant simultanément de l’électronique grand public, de l’informatique et de l’automobile. Les usines automobiles se sont retrouvées en concurrence directe avec les fabricants de smartphones et d’ordinateurs, souvent prêts à payer davantage pour sécuriser leurs approvisionnements. Cette tension sur les capacités de production a fait grimper le prix unitaire des puces de 15 à 40 % selon les composants. Les microcontrôleurs automobiles, dont la fabrication nécessite des processus spécifiques de certification et de qualité, ont été particulièrement touchés. Les délais d’attente, habituellement de quelques semaines, se sont étendus à plusieurs mois, voire une année complète pour certains composants critiques.

Multiplication des composants électroniques dans les véhicules modernes

Un véhicule moderne contient aujourd’hui entre 1 500 et 3 000 puces électroniques, contre environ 500 il y a une décennie. Cette multiplication s’explique par l’intégration massive de technologies d’aide à la conduite, de systèmes de connectivité, de gestion énergétique et de contrôle moteur sophistiqués. Chaque fonction, du rétroviseur électrochrome aux sièges à mémoire, en passant par la climatisation automatique multi-zones, requiert désormais son propre calculateur. Cette complexité a transformé l’automobile en un véritable datacenter sur roues, multipliant les points de vulnérabilité dans la chaîne d’approvisionnement. Le coût total des composants électroniques représente désormais entre 35 et 40 % de la valeur d’un véhicule, contre 20 % il y a quinze ans.

Délais d’approvisionnement et stratégies d’allocation des constructeurs

Face à

ces ruptures, les marques ont adopté des stratégies d’allocation des semi-conducteurs en priorité vers les modèles les plus rentables : SUV compacts, berlines haut de gamme ou véhicules électrifiés. Concrètement, lorsque les constructeurs doivent arbitrer entre produire une citadine d’entrée de gamme ou un SUV mieux margé, le choix est vite fait. Cette sélection a mécaniquement tiré le prix moyen des voitures neuves vers le haut, en réduisant la disponibilité des modèles les plus abordables. Pour l’acheteur, cela se traduit par des délais plus longs sur les versions basiques et, souvent, par un « surclassement » quasi forcé vers des véhicules plus chers.

Surcoûts de production liés aux circuits intégrés automobiles

Au-delà de la simple hausse du prix des puces, la crise a généré une cascade de surcoûts de production. Les usines ont dû adapter leurs cadences, parfois en travaillant en sous-charge, ce qui renchérit le coût de chaque voiture produite. Les constructeurs ont également signé des contrats d’approvisionnement plus rigides et plus onéreux avec certains fournisseurs de semi-conducteurs pour sécuriser leurs volumes. Ce « surcoût de sécurisation » s’est ajouté au prix de revient unitaire des véhicules, notamment pour les modèles les plus équipés en électronique, comme les hybrides rechargeables et les électriques.

Dans le même temps, la complexité des architectures électroniques automobiles impose des validations longues et coûteuses à chaque changement de composant. Remplacer une référence de microcontrôleur par une autre n’est pas anodin : il faut requalifier les systèmes, réaliser des tests de fiabilité et parfois redévelopper des logiciels. Ces opérations mobilisent des équipes d’ingénieurs et des bancs d’essai sophistiqués, ce qui alourdit la facture globale. Là encore, une partie de ces coûts, difficilement compressibles, a été intégrée dans les prix catalogue, contribuant à la hausse générale des tarifs automobiles.

Transformation de la chaîne d’approvisionnement post-COVID

La pandémie de COVID-19 a agi comme un révélateur de la fragilité des chaînes d’approvisionnement mondialisées. L’automobile, fortement dépendante d’un réseau de fournisseurs répartis sur plusieurs continents, a subi de plein fouet les confinements, les fermetures d’usines et les ruptures logistiques. Depuis, l’ensemble du secteur est engagé dans une profonde réorganisation de sa supply chain, avec un objectif : gagner en résilience, quitte à accepter des coûts plus élevés à court et moyen terme. Cette transformation pèse directement sur le prix des voitures neuves et d’occasion, dans un contexte où chaque maillon de la chaîne renchérit ses prestations.

Relocalisation des usines et coûts de restructuration industrielle

Dans de nombreux groupes, la crise a accéléré des projets de relocalisation partielle de la production ou de rapprochement géographique des usines de composants. L’idée est simple : produire plus près des marchés finaux pour réduire la dépendance à des régions lointaines en cas de choc. Mais déplacer une ligne de production ou construire une nouvelle usine se compte en centaines de millions, voire en milliards d’euros d’investissements. Ces dépenses d’infrastructure, d’automatisation et de formation des équipes sont comptabilisées sur plusieurs années et intégrées dans le coût de revient des véhicules.

Parallèlement, certains constructeurs ont engagé des plans de restructuration industrielle, avec fermetures de sites, modernisation d’outils vieillissants et mise en place de nouvelles plateformes modulaires. Si ces mouvements visent à gagner en efficacité à long terme, ils génèrent à court terme des coûts sociaux et opérationnels importants : indemnités, réorganisation des flux, phases de montée en cadence. Comme dans un grand chantier de rénovation, il faut accepter une facture transitoire plus élevée. Une partie de ces coûts, difficilement absorbable uniquement par les marges, est inévitablement répercutée sur les prix de vente des voitures.

Inflation des matières premières : acier, aluminium et lithium

Entre 2020 et 2022, le prix de nombreuses matières premières clés pour l’automobile a connu des hausses spectaculaires. L’acier, qui représente une part importante du coût de la caisse en blanc, a vu ses cours s’envoler avec la reprise de la demande mondiale et les perturbations de production en Europe et en Asie. L’aluminium, très utilisé pour alléger les véhicules et réduire les émissions de CO2, a suivi une trajectoire similaire, amplifiée par les tensions géopolitiques et énergétiques. À l’échelle d’une voiture, l’augmentation peut sembler marginale par kilo, mais multipliée par plusieurs centaines de kilos, elle devient significative.

À cela s’ajoute la « guerre des ressources » autour des métaux stratégiques, en particulier pour les véhicules électriques : lithium, cobalt, nickel, manganèse. Le prix du lithium a été multiplié par plusieurs fois entre 2020 et 2022 avant de se détendre partiellement, créant une forte volatilité des coûts de batterie. Les constructeurs et leurs fournisseurs ont dû renégocier leurs contrats, souvent à des niveaux plus élevés, pour sécuriser les approvisionnements. Ces hausses se traduisent mécaniquement par un surcoût sur chaque pack batterie et donc sur le prix final du véhicule, surtout pour les modèles 100 % électriques.

Logistique maritime et fret conteneurisé : explosion des tarifs

Le transport maritime, colonne vertébrale du commerce mondial, a été profondément désorganisé par les confinements successifs et les déséquilibres entre régions importatrices et exportatrices. Les tarifs de fret conteneurisé entre l’Asie et l’Europe ont été multipliés par 4 à 6 au pic de la crise, avant de se normaliser progressivement. Pour une industrie qui importe massivement des composants, des sous-ensembles et parfois des véhicules complets, ce renchérissement logistique a lourdement pesé sur les coûts. Les délais d’acheminement allongés ont également imposé des niveaux de stock plus élevés, ce qui immobilise capital et trésorerie.

Les constructeurs ont dû arbitrer entre accepter ces surcoûts ou retarder certains lancements de modèles. Dans la pratique, la plupart ont répercuté une partie du coût du fret sur leurs tarifs, surtout dans les segments où la concurrence était moins intense. Imaginez un constructeur qui doit payer deux ou trois fois plus cher pour faire venir ses boîtes de vitesses ou ses écrans d’infodivertissement : à volume constant, chaque véhicule embarque une portion de ce surcoût logistique. Même si les prix du fret se sont en partie détendus, les contrats signés au plus fort de la crise continuent encore aujourd’hui à peser sur les bilans et, indirectement, sur les prix catalogue.

Dépendance aux fournisseurs asiatiques et diversification des sources

La crise a mis en lumière la dépendance structurelle de l’automobile européenne à l’Asie, notamment pour les composants électroniques, les batteries et certains sous-ensembles plastiques ou métalliques. Rompre avec ce modèle d’ultra-spécialisation géographique n’est ni simple, ni rapide. Diversifier les sources d’approvisionnement signifie qualifier de nouveaux fournisseurs, parfois en Europe ou dans des pays « amis », ce qui implique audits, certifications qualité et adaptations techniques. Comme lorsqu’on change de sous-traitant dans le bâtiment, il faut accepter une phase d’ajustement, souvent plus coûteuse au départ.

Les marques multiplient désormais les stratégies de « double sourcing » ou « multi sourcing » pour ne plus dépendre d’un seul acteur critique. Cette redondance volontaire, gage de résilience, a toutefois un prix : des volumes moins concentrés, donc moins de pouvoir de négociation, et des coûts unitaires parfois supérieurs. Pour le consommateur final, cette quête de sécurité se traduit, à moyen terme, par des prix de voitures neuves légèrement plus élevés que dans un schéma optimisé uniquement sur le coût le plus bas. La question devient alors : préférez-vous une voiture un peu plus chère, mais livrable, ou un modèle moins onéreux… introuvable ?

Transition énergétique et surcoûts de l’électrification

La transition énergétique est au cœur de la stratégie des constructeurs automobiles, mais elle ne se fait pas sans coûts. Le basculement progressif vers la voiture électrique et hybride répond à des objectifs climatiques et réglementaires, mais aussi à une logique d’image de marque et d’innovation. Toutefois, derrière le discours marketing, la réalité industrielle est claire : électrifier une gamme nécessite des investissements massifs, qui pèsent sur le prix des véhicules. Une partie de la hausse des prix automobiles entre 2020 et 2024 s’explique ainsi par ces choix technologiques, à la fois subis et assumés.

Batteries lithium-ion : prix des cellules et guerre des ressources

La batterie est de loin le composant le plus coûteux d’un véhicule électrique, représentant souvent 30 à 40 % de son prix de revient. Le coût des cellules lithium-ion a certes baissé sur le long terme, mais la période 2021-2023 a été marquée par une remontée des prix liée à la tension sur les matières premières. Les constructeurs ont dû composer avec ces fluctuations, parfois en réduisant temporairement la taille des batteries sur certains modèles pour contenir les prix, au risque de limiter l’autonomie annoncée. Pour maintenir des offres de véhicules électriques attractives, beaucoup ont accepté de rogner sur leurs marges ou d’augmenter modérément les tarifs, selon leur positionnement.

Parallèlement, la « guerre des ressources » pour sécuriser le lithium, le cobalt ou le nickel a conduit les grands groupes automobiles à signer des contrats à long terme avec des producteurs miniers et des chimistes. Ces engagements, indispensables pour garantir la capacité de production future, impliquent souvent des prix planchers, moins sensibles à d’éventuelles baisses de cours. En d’autres termes, même si le marché spot se détend, les coûts contractuels restent élevés pendant plusieurs années. Là encore, une partie de ce surcoût structurel est intégrée dans le prix de la voiture électrique, ce qui explique que les modèles à batterie restent plus onéreux que leurs équivalents thermiques, malgré les aides publiques.

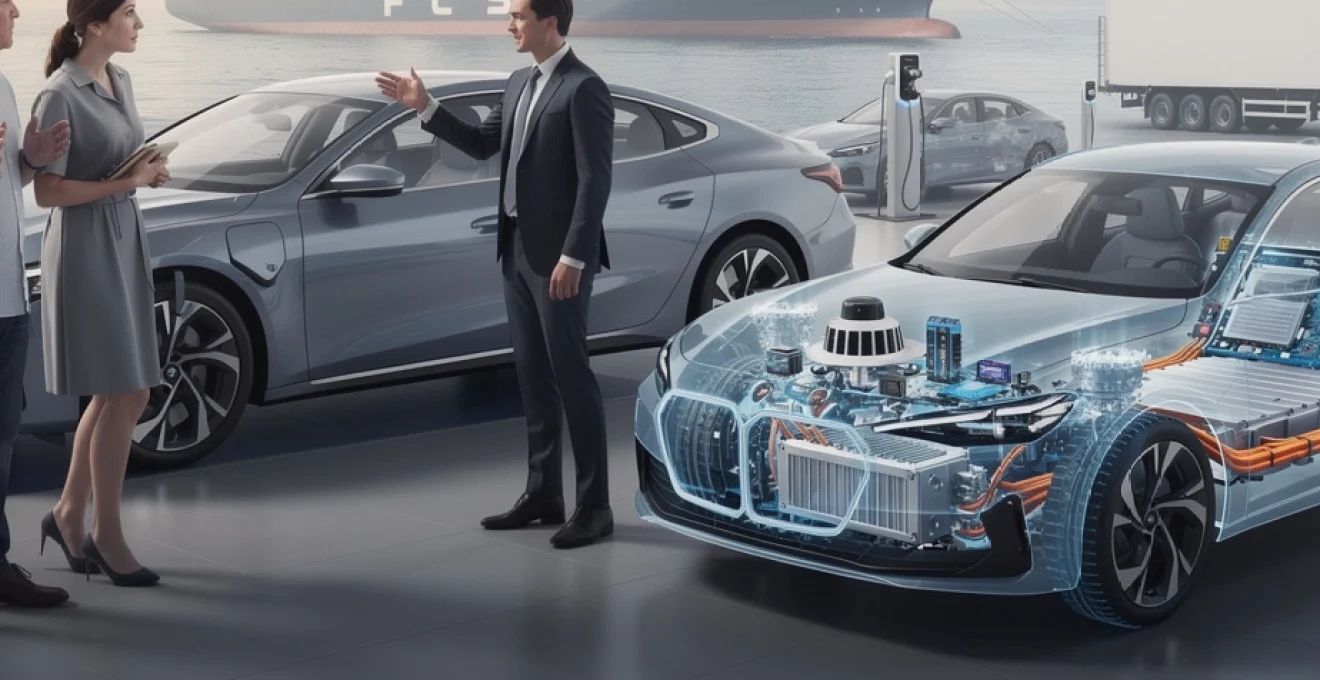

Architecture électrique haute tension et nouveaux composants

Passer du thermique à l’électrique ne consiste pas seulement à remplacer un moteur par une batterie. C’est toute l’architecture électrique du véhicule qui bascule vers des niveaux de tension élevés (400 V, voire 800 V) et des puissances de charge plus importantes. Cela nécessite des composants spécifiques : onduleurs, convertisseurs, câbles haute tension, connecteurs renforcés, systèmes de refroidissement liquide, etc. Ces éléments, souvent produits en plus faibles volumes que les composants traditionnels, restent chers, d’autant qu’ils doivent répondre à des exigences de sécurité et de fiabilité très strictes.

On peut comparer cela à la différence entre une installation électrique domestique classique et un réseau industriel haute puissance : les normes, les équipements et les protections ne sont pas les mêmes, et le coût non plus. Les constructeurs doivent également intégrer des systèmes de gestion de batterie (BMS), des unités de contrôle spécifiques et parfois des réducteurs ou moteurs à aimants rares. Tant que les volumes de véhicules électriques ne permettront pas des économies d’échelle comparables à celles du thermique, ces surcoûts structurels continueront de peser sur les prix des voitures neuves électrifiées.

Investissements R&D pour les plateformes dédiées EV

La plupart des grands groupes ont fait le choix de développer des plateformes dédiées aux véhicules électriques (EV-only), plus efficaces que de simples adaptations de plateformes thermiques. Cette stratégie permet de mieux optimiser l’implantation des batteries, l’habitabilité et l’aérodynamique, mais elle implique des investissements R&D colossaux. Conception, prototypage, essais, validation : chaque nouvelle plateforme se chiffre en milliards d’euros. Dans une industrie où les marges sont traditionnellement faibles, ces montants doivent être amortis sur la durée de vie des modèles et, in fine, sur chaque voiture vendue.

On peut voir ces plateformes comme des « châssis numériques » que les constructeurs déclinent ensuite en une multitude de modèles : SUV, berlines, citadines électriques. Plus la famille de véhicules est large, plus le coût unitaire de développement diminue. Mais dans la phase actuelle, où l’offre EV se construit encore et où les volumes restent inférieurs à ceux des thermiques, le poids de ces investissements se fait particulièrement sentir. Il contribue à la différence de prix entre une voiture électrique récente et un modèle thermique arrivé en fin de carrière, dont la plateforme est déjà largement amortie.

Coûts de certification et homologation des véhicules électriques

Les véhicules électriques sont soumis à des procédures de certification et d’homologation spécifiques, tant sur le plan de la sécurité que des performances énergétiques. Tests de résistance des batteries, validation des systèmes de charge, compatibilité électromagnétique, comportement en cas de choc : chaque étape mobilise des laboratoires spécialisés, des prototypes instrumentés et des ingénieurs. Ces campagnes d’essais, souvent répétées pour chaque variante de batterie ou de motorisation, représentent un coût important, en particulier pour les constructeurs qui multiplient les déclinaisons.

De plus, les réglementations évoluent rapidement, imposant régulièrement des mises à jour des logiciels de gestion ou des dispositifs de sécurité. Une nouvelle exigence sur la protection thermique des batteries ou la détection de défauts de charge peut nécessiter des modifications de conception et de nouveaux tests. Comme pour les normes environnementales des moteurs thermiques, ces coûts d’homologation finissent par être intégrés dans le prix de vente. Pour le consommateur, cela se traduit par des véhicules électriques plus sûrs et mieux encadrés… mais aussi plus chers à développer et à commercialiser.

Durcissement des normes environnementales euro 6d et euro 7

Les constructeurs pointent souvent du doigt les normes environnementales européennes pour expliquer la hausse des prix dans l’automobile. Il est vrai que les standards Euro 6d, puis les préparatifs autour d’Euro 7, ont considérablement complexifié la conception des moteurs thermiques. Toutefois, comme le montre l’étude de l’Institut Mobilités en Transition, ces contraintes réglementaires ne représentent qu’une partie de la hausse globale, estimée à environ 6 points de pourcentage. Elles s’ajoutent néanmoins à d’autres facteurs et contribuent à renchérir le coût des voitures essence et diesel, en particulier dans les segments d’entrée et de milieu de gamme.

Systèmes de dépollution SCR et filtres à particules nouvelle génération

Pour respecter les seuils d’émissions d’oxydes d’azote (NOx) et de particules fines, les moteurs diesel comme essence ont dû être équipés de systèmes de dépollution de plus en plus sophistiqués. Catalyseurs SCR (Selective Catalytic Reduction) avec injection d’AdBlue, filtres à particules à régénération contrôlée, capteurs de NOx, sondes lambda supplémentaires : chaque élément ajoute plusieurs dizaines, voire centaines d’euros au coût de production d’un véhicule. Ces systèmes doivent fonctionner dans une large plage de conditions réelles, bien au-delà des anciens cycles d’homologation de laboratoire.

La mise au point de ces dispositifs nécessite de longues phases de calibration sur route, avec des bancs d’essai mobiles et des outils de modélisation avancés. En pratique, un moteur moderne Euro 6d est un véritable laboratoire chimique embarqué, chargé de traiter les gaz d’échappement en temps réel. Cette sophistication technique a un prix, d’autant qu’elle doit être combinée avec des objectifs de consommation et de performances de plus en plus ambitieux. Les constructeurs n’ont pas eu d’autre choix que de répercuter ces coûts sur le prix final, surtout sur les modèles pour lesquels la marge brute était déjà limitée.

Technologies d’hybridation légère et mild-hybrid 48V

Pour réduire les émissions de CO2 sans basculer immédiatement vers le tout électrique, de nombreux constructeurs ont adopté des technologies d’hybridation légère, dites « mild-hybrid » 48 V. Ces systèmes combinent un alterno-démarreur renforcé, une petite batterie et une électronique de puissance pour assister le moteur thermique lors des phases d’accélération et récupérer de l’énergie au freinage. Ils permettent de diminuer la consommation de quelques pourcents, suffisamment pour passer sous certains seuils réglementaires ou fiscaux, mais ils ajoutent aussi plusieurs centaines d’euros de coût matériaux et intégration.

Pour l’automobiliste, ces systèmes se traduisent par un agrément de conduite légèrement amélioré et parfois par des avantages fiscaux ou de vignette Crit’Air. Mais à court terme, ils contribuent à augmenter le prix d’achat des véhicules par rapport à leurs équivalents non hybridés. On se retrouve dans une situation paradoxale : pour éviter des pénalités CO2 élevées, les marques rendent leurs véhicules plus complexes et plus chers, ce qui peut décourager certains acheteurs. Là encore, la question se pose : jusqu’où les consommateurs sont-ils prêts à payer plus cher pour des gains de CO2 relativement modestes à l’échelle individuelle, mais significatifs à l’échelle du parc ?

Pénalités CO2 et répercussion sur les prix catalogue

Au-delà des systèmes techniques, le cadre réglementaire européen impose aux constructeurs des objectifs d’émissions de CO2 à l’échelle de leur flotte. En cas de dépassement, des pénalités financières élevées sont appliquées, pouvant se chiffrer en centaines de millions d’euros pour les groupes les plus en retard. Pour éviter ces amendes, les marques ont deux leviers : accélérer la vente de véhicules à faibles émissions (hybrides, électriques) et augmenter le prix des modèles les plus émetteurs pour limiter leur diffusion. C’est ce deuxième levier qui a contribué à la hausse des prix catalogue, notamment sur les grosses motorisations thermiques et les SUV puissants.

Dans certains cas, le surcoût lié aux pénalités potentielles est intégré directement dans la tarification, comme une forme d’« assurance réglementaire ». Les prix publics sont ajustés pour inciter les clients à se tourner vers des versions moins émettrices, mieux positionnées en termes de CO2. Cette stratégie, combinée à la montée en gamme de l’offre, a eu pour effet indirect d’éloigner encore davantage les petites motorisations et les versions d’entrée de gamme du cœur de la communication commerciale. Résultat : le client qui se rend en concession se voit le plus souvent orienté vers des modèles plus chers, mieux équipés et plus conformes aux objectifs CO2 du constructeur.

Intégration technologique et connectivité embarquée

Les voitures modernes sont devenues de véritables objets connectés, au croisement du numérique et de la mobilité. Infodivertissement, connectivité permanente, mises à jour logicielles à distance, aides à la conduite avancées : autant de fonctionnalités qui transforment l’expérience utilisateur, mais renchérissent aussi le coût des véhicules. Là où une citadine d’il y a quinze ans se contentait d’un autoradio simple et de quelques airbags, un modèle actuel embarque plusieurs écrans haute définition, une connectivité 4G ou 5G, des calculateurs puissants et une multitude de capteurs. Chaque innovation, prise isolément, peut sembler minime ; cumulées, elles expliquent une part significative de la hausse des tarifs automobiles.

Écrans tactiles OLED et systèmes d’infodivertissement avancés

L’époque des petits afficheurs monochromes est révolue : les tableaux de bord actuels s’articulent autour de grands écrans tactiles, allant parfois jusqu’à occuper toute la largeur de l’habitacle. Les technologies OLED ou LCD haute définition offrent une qualité d’affichage comparable à celle des smartphones haut de gamme, mais leur intégration dans un environnement automobile impose des contraintes supplémentaires : résistance aux températures extrêmes, aux vibrations, à la luminosité directe du soleil. Ces exigences se traduisent par des coûts de composants plus élevés que dans l’électronique grand public.

À ces écrans s’ajoutent des systèmes d’infodivertissement complexes, compatibles avec Apple CarPlay, Android Auto, dotés de navigation connectée, de reconnaissance vocale et parfois d’abonnements à des services en ligne. Le développement de ces interfaces logicielles, leur maintenance et leur cybersécurisation mobilisent des équipes spécialisées et génèrent des dépenses récurrentes. Comme pour un smartphone, une partie du prix de la voiture couvre en réalité un écosystème numérique complet, appelé à évoluer tout au long de la vie du véhicule via des mises à jour logicielles.

ADAS niveau 2+ : caméras, radars et lidars

Les systèmes avancés d’aide à la conduite (ADAS) ont connu une diffusion massive en quelques années. Régulateur de vitesse adaptatif, maintien dans la voie, freinage automatique d’urgence, surveillance des angles morts : ces fonctions, souvent imposées ou encouragées par la réglementation, nécessitent un arsenal de capteurs. Caméras haute résolution, radars à courte et longue portée, parfois lidars sur les modèles les plus haut de gamme, viennent se greffer autour de la carrosserie. Chacun de ces capteurs, associé à son électronique de traitement, représente un coût non négligeable, en particulier lorsqu’il doit être calibré avec précision en usine.

Les ADAS de niveau 2+ vont plus loin, en combinant plusieurs capteurs et algorithmes pour offrir une conduite semi-automatisée sur autoroute ou en bouchon. Le développement et la validation de ces fonctions exigent des millions de kilomètres d’essais, des simulations intensives et des mises à jour régulières pour corriger les bugs et améliorer les performances. Là encore, la comparaison avec l’aéronautique n’est pas exagérée : nous avons affaire à des systèmes critiques pour la sécurité, dont la fiabilité doit être irréprochable. Cette sophistication a un impact direct sur le prix des voitures, même si une partie de ces équipements est désormais proposée de série.

Architecture électrique centralisée et calculateurs haute performance

Pour gérer l’ensemble de ces fonctions électroniques – infotainment, ADAS, gestion moteur, connectivité – les constructeurs migrent progressivement vers des architectures électriques centralisées. Plutôt que d’empiler des dizaines de petits calculateurs éparpillés dans le véhicule, ils adoptent quelques unités de calcul haute performance, comparables à des serveurs embarqués. Ces « supercalculateurs », souvent basés sur des puces puissantes proches de celles utilisées dans l’informatique, représentent un investissement significatif en matériel et en développement logiciel.

Cette évolution permet de réduire la complexité du câblage, de faciliter les mises à jour logicielles et d’anticiper les futures fonctionnalités, notamment en matière de conduite autonome. Mais, comme tout changement de paradigme technologique, elle a un coût de transition : nouvelles plateformes électroniques, outils de développement, compétences à acquérir. À terme, ces architectures pourront générer des économies d’échelle ; à court et moyen terme, elles participent à la hausse du prix des voitures modernes, plus proches que jamais d’ordinateurs roulants.

Stratégies tarifaires des constructeurs face à la demande

Au-delà des contraintes techniques et réglementaires, une part importante de la hausse des prix dans l’automobile relève de choix stratégiques des constructeurs. Confrontés à une demande plus faible en volume, ils ont fait le pari de la montée en gamme et du « pricing power » : vendre moins de voitures, mais à un prix moyen plus élevé, pour préserver, voire augmenter leurs marges. Cette stratégie s’est traduite par la réduction des gammes, l’abandon progressif de certaines citadines abordables et un enrichissement systématique des équipements de série.

Réduction des gammes et abandon des versions d’entrée de gamme

Dans de nombreux catalogues, les finitions les plus dépouillées ont disparu ou sont devenues purement théoriques, très peu commandées et rarement mises en avant en concession. Les petites voitures citadines, longtemps piliers de l’accessibilité automobile, ont été les premières victimes de cette rationalisation. Leur rentabilité était déjà limitée avant 2020 ; l’ajout des nouvelles normes de sécurité et de dépollution les a rendues encore moins attractives pour les constructeurs. Résultat : plusieurs modèles emblématiques d’entrée de gamme ont été arrêtés ou repositionnés sur des segments plus valorisés.

Pour le consommateur, cela signifie que le « prix d’appel » affiché dans les publicités correspond de moins en moins à une version réellement disponible, tandis que le cœur de l’offre se situe désormais sur des niveaux de finition intermédiaires à élevés. Cette réduction de la diversité en bas de gamme a mécaniquement tiré le prix moyen des véhicules neufs vers le haut. Même si certains acteurs comme Dacia ou quelques marques asiatiques continuent de proposer des modèles plus accessibles, l’offre globale pour les budgets serrés s’est nettement restreinte en Europe.

Montée en gamme forcée et équipements de série enrichis

Parallèlement, les constructeurs ont massivement enrichi les équipements de série de leurs modèles : écrans plus grands, aides à la conduite incluses, jantes alliage, finitions intérieures plus valorisantes. Officiellement, il s’agit d’apporter plus de valeur au client et de répondre à des attentes en matière de confort, de design et de technologie. Dans les faits, cette montée en gamme forcée réduit les possibilités de configuration « à la carte » et incite les acheteurs à opter pour des niveaux d’équipements supérieurs. Une citadine autrefois vendue avec des options payantes se retrouve aujourd’hui proposée en « pack » plus complet, mais aussi plus cher.

Cette stratégie n’est pas propre à l’automobile : on la retrouve dans le smartphone, l’électroménager ou l’aérien, où les offres se concentrent sur des segments plus rentables. Pour les ménages, l’effet est ambivalent. D’un côté, vous en avez objectivement plus pour votre argent en termes d’équipements et de contenus technologiques. De l’autre, si votre besoin est simple – un véhicule fiable, sûr, sans fioritures –, il devient plus difficile de trouver une voiture neuve à un prix véritablement « nu ». Les versions dépouillées disparaissent, et avec elles, une partie de l’accessibilité du marché.

Politique de marges et positionnement premium généralisé

Face à la baisse des volumes et à la pression des investisseurs, les groupes automobiles ont ajusté leur modèle économique. Plutôt que de poursuivre la course aux volumes à tout prix, beaucoup ont adopté une logique de « moins, mais mieux » : rationalisation des usines, réduction des remises commerciales et focalisation sur les segments à forte marge. Cette stratégie de positionnement quasi premium s’est diffusée au-delà des marques historiquement haut de gamme, touchant aussi des constructeurs généralistes qui cherchent à se repositionner sur des niveaux de prix supérieurs.

Concrètement, cela se traduit par des hausses de tarifs régulières, parfois déconnectées des seules contraintes de coûts, rendues possibles par une offre plus désirable (SUV, hybrides, électriques, design travaillé) et par une demande encore soutenue sur certains segments. L’étude de l’IMT estime que ces « causes choisies », liées au pricing power et à la montée en gamme stratégique, expliquent environ 12 points des 24 % d’augmentation des prix entre 2020 et 2024. Autrement dit, la moitié de la hausse serait imputable à des décisions volontaires des constructeurs, et non uniquement à des facteurs extérieurs. Pour le consommateur, l’enjeu est désormais de bien comparer les offres, de considérer le marché de l’occasion et les différents modes de financement (crédit, LOA, LLD) pour retrouver une forme d’accessibilité dans un paysage automobile profondément reconfiguré.